News

07.03.2023

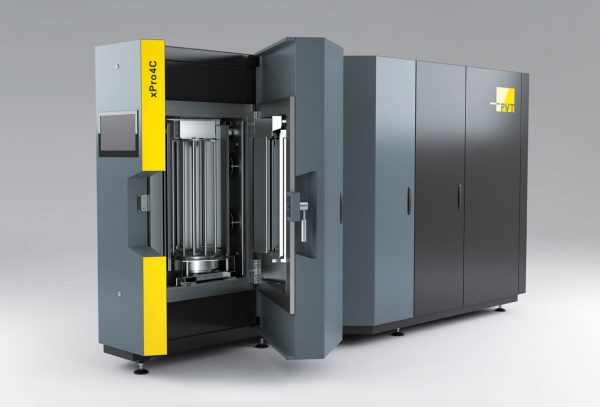

xPro-L4 HPP: Die fünfte Beschichtungsanlage für SOODTOOLS, Jiangsu, China

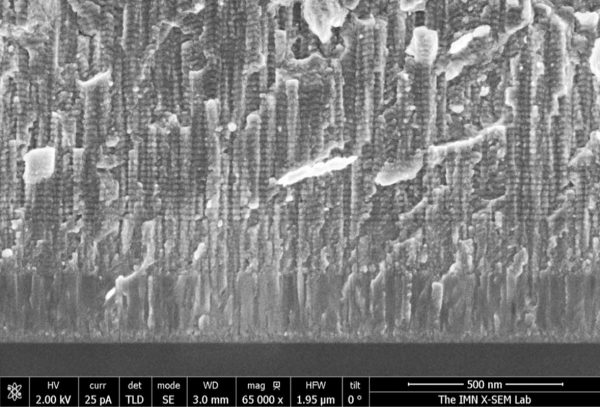

Die xPro-L4 HPP ermöglicht die Abscheidung von nano-strukturierten, mehrlagigen verschleißbeständigen Hartstoffschichten bei kürzesten Beschichtungszeiten.

Jiangsu SOODTOOLS, einer der größten Beschichtungsdienstleister in der Provinz Jiangsu, China, erweitert mit der Installation der modernsten xPro-L4 HPP seine Kapazität ein weiteres Mal. Insgesamt ist die xPro-L4 HPP die fünfte Beschichtungsanlage, welche SOODTOOLS von PVT erworben hat. Danke, SOODTOOLS!

PVT liefert mit der xPro-L4 HPP die leistungsfähigste PVD-Hartstoffbeschichtungsanlage. Sie wurde speziell für die Beschichtung von Schneid- und Umformwerkzeugen konzipiert. Die xPro-L4 HPP ermöglicht die Abscheidung von nano-strukturierten, mehrlagigen verschleißbeständigen Hartstoffschichten bei kürzesten Beschichtungszeiten. Dankeschön an das ganze Team der PVT für ein erfolgreiches Projekt!

SOODTOOLS, mit Sitz in Xixiashu nahe Changzhou, einem der bedeutendsten Orte der Werkzeugherstellung mit hunderten ansässigen Werkzeugherstellern, baut dabei auf die Kompetenz von PVT und verspricht sich von der weiterentwickelten HiParc-Technologie (Hi-Power-Pulsed-Arc) einen enormen Wettbewerbsvorteil im Markt.

16.12.2022

xPro-2500: Unser 2. Hochleistungs-Beschichtungssystem für Räumwerkzeuge

Die xPro-2500 ist eine Beschichtungsanlage für Räumwerkzeuge mit der modernsten Lichtbogenverdampfungstechnologie.

Mit der xPro2500 liefert PVT nach der xxL6.5 die zweite Beschichtungsanlage für Räumwerkzeuge an den größten

Räumwerkzeugehersteller in China. Die xPro2500 basiert auf der modernsten Lichtbogenverdampfungstechnologie, HiParc genannt (High Power Pulsed Arc). Mit dieser Technologie können die haltbarsten Beschichtungen – wie AlCr- und TiSi-basierte aber auch B-dotierte Schichten – als nanostrukturierte Multilayer auf die Räumwerkzeuge aufgebracht werden.

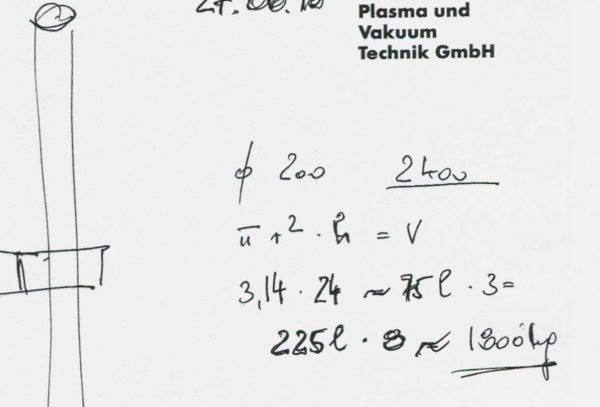

Die Anlage ist für die Beschichtung von Räumwerkzeugen mit einer Länge von bis zu 2,5 m und einem Gesamtgewicht von zwei Tonnen konzipiert und gebaut. Die Anlage ist mit mehreren verschiedenen Rotationsplattformen (einfache, doppelte und dreifache Rotation) ausgelegt für die Beschichtung von Walzfräsern und großen Schaft-Werkzeugen.

Mit einer Heizleistung von mehr als 60 kW und sechs großflächigen Lichtbogenverdampfern, jeweils mit bis zu 400 A, kann die Anlage komplexeste Schichtstrukturen auf die Werkzeugen beschichten und dank der HiParc-Technologie liegen die Prozesszeiten beispielsweise zwischen 2 und 4 Stunden, d.h. die Anlage ist hochproduktiv.

Ein herzliches Dankeschön an das gesamte Team für diesen großen Erfolg im Bereich unserer Hochleistungsbeschichtungen!

25.10.2022

Zweites System zur Beschichtung von H2-BiPs im Aufbau

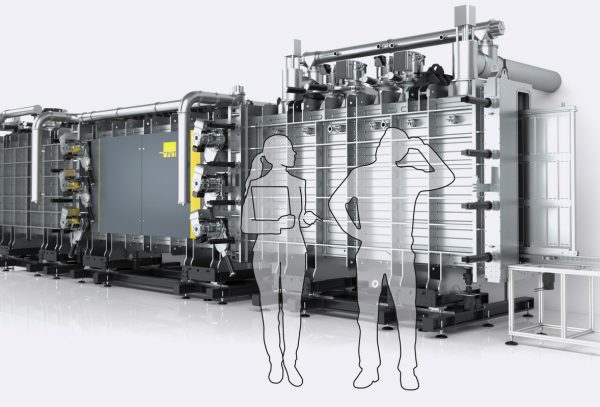

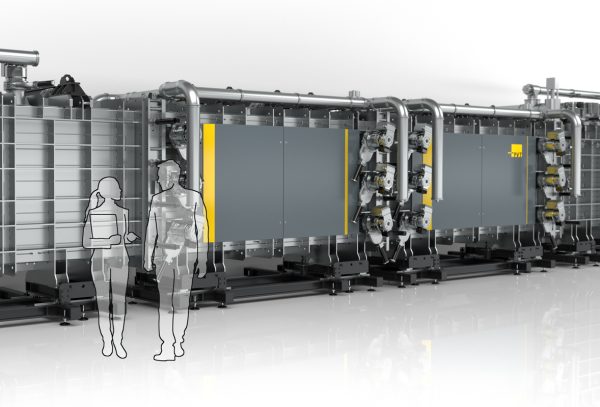

In-Line-System i-L 3.500 mit einer Kapazität von bis zu 1 Mio. BiPs

Nach der Auslieferung des In-Line Beschichtungssystem i-L 4.3500, dem bisher größten System zur großindustriellen Beschichtung von bis zu 5 Mio. Stück BiPs pro Jahr für den Automotive-Bereich mit den üblichen Maßen von bis zu 150 mm x 500 mm, befindet sich nun ein zweites System im Aufbau:

Das In-Line-System i-L 3.500 weist eine Kapazität von bis zu 1 Mio. Stück der gängigen Automotive-BiPs auf und kann sowohl metall-nitridisch-basierte als auch kohlenstoff-basierte Beschichtungen durchführen.

Die i-L 3.500 wird nach Fertigstellung bei PVT in Bensheim verbleiben. Neben Demo-Zwecken für Kundenbesuche werden mit diesem System kundenspezifische Testbeschichtungen und industrielle Lohnbeschichtungen von Serien-BiPs für Brennstoffzellen aber auch Elektrolyseuren mit Abmessungen von bis zu 1m x 1m durchgeführt werden.

14.03.2022

PVD-Beschichtungen für Brennstoffzellen und Elektrolyseure

Was PVT im Bereich Beschichtungen für H2-Technologie anbieten kann.

Eine kurze Präsentation, was PVT im Bereich Beschichtungen für H2-Technologie anbieten kann, finden Sie hier.

14.12.2021

Erste Tests mit F-Cell In-Line Coater

Fertigstellung F-Cell In-Line Coater i-L 4.3500 kurz vor dem Abschluss.

Die Fertigstellung des F-Cell In-Line Coater i-L 4.3500 steht kurz vor dem Abschluss. Die Lieferverzögerungen von Zulieferern für Elektronik und Komponenten konnten nahezu kompensiert werden.

Erste erfolgreiche Test sind in der Durchführung.

08.09.2021

Veröffentlichung der neuen Firmen-Broschüre

Frisch aus der Druckerpresse – PVT veröffentlicht eine neue Broschüre mit Technologie- und Unternehmens-Übersicht.

Frisch aus der Druckerpresse – PVT veröffentlicht eine neue Broschüre mit Technologie- und Unternehmens-Übersicht.

Eine digitale Version finden Sie hier.

Nach rund 5-jähriger Planungsphase hat PVT die Entwicklung eines In-Line Coaters zur Beschichtung von Fuell Cells abgeschlossen. Ein erstes System befindet sich im Bau und wird bis Jahresende an den Kunden ausgeliefert. Es wird vollautomatisch und im Dauerbetrieb bis zu 5.000.000 BiPis pro Jahr mit den Dimensionen von 480 x 130 mm PVD beschichten.

Ein zweites System befindet sich in der finalen Designphase und wird in der ersten Jahreshälfte 2022 realisiert.

Als Bestandteil von Brennstoffzellen sind die zu beschichtenden BiPis ein wichtiger Teil des weiter auszubauenden sauberen und emissionsfreien Energiesektors. PVT ist stolz darauf, durch diese Anlagen einen Beitrag zum Kampf gegen den Klimawandel – die aktuell größte Herausforderung der Menschheit – leisten zu dürfen.

06.05.2021

Wasserstoff-Brennstoffzelle:

5.000.000 BiPs pro Jahr mit PVD-Beschichtung

PVT erhält Auftrag für Inline-Vakuumbeschichtungssystem

Um mittelfristig die formulierten Klimaziele zu erreichen, ist insbesondere im Bereich der Mobilität (PKW, Busse, LKW und andere Transportmittel, wie z.B. die Luftfahrt) Nachhaltigkeit angesagt.

Daher konzentriert sich derzeit fast alles auf Batterie-gestützte E-Mobilität.

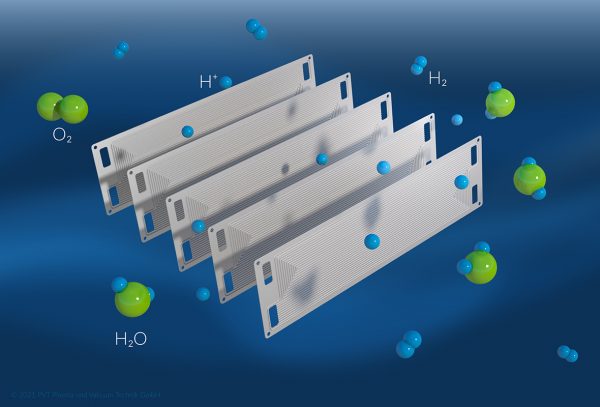

Ein ungemein größeres Potential steckt jedoch im Bereich der Wasserstofftechnologie. Hierbei werden speziell beschichtete Bipolarplatten (BiPs) aufeinander zu sogenannten Stacks montiert, in denen durch die Reaktion von Wasserstoff und Sauerstoff unter der Bildung von Wasser elektrische Energie frei wird.

PVT hat im Februar dieses Jahres einen Auftrag für ein sogenanntes Inline-Vakuumbeschichtungssystem erhalten, mit welchem jährlich 5.000.000 BiPs im Durchlauf beschichtet werden sollen.

Die Größe der einzelnen BiPs beträgt ca. 480 x 130 mm. Die vollautomatische Beschichtungsanlage wird noch in diesem Jahr ausgeliefert und zu Beginn 2022 die Produktion aufnehmen.

Der dabei eingesetzte Beschichtungsprozess basiert auf einer erprobten und ausgereiften Großserien-PVD-Beschichtung für Brennstoffzellen und Elektrolyseurkomponenten für Substrate wie z.B. austenitische und Duplexstähle, aber auch Titanbasiswerkstoffen.

Charakteristika sind hohe Leitfähigkeit, Korrosionsschutz und Langlebigkeit, aber auch günstige Kosten in der Großserie.

Aufgrund des kontinuierlich steigenden Auftragseingangs bezieht PVT kurzfristig zusätzliche Gewerbefläche im VarioPark, Bensheim.

Eine Übersicht der aktuellen Standard-Hartstoffschichten von PVT finden Sie hier.

26.03.2020

Hybrid PP – Puls-Plasma-Nitrieren mit nachfolgender PVD-Hartstoffbeschichtung

PVT entwickelt neuen Hybrid-Beschichtungsprozess

Hochbeanspruchte Umform- und Spritzgusswerkzeuge werden seit geraumer Zeit hartstoffbeschichtet, um ihnen eine erhöhte Verschleißbeständigkeit zu verleihen. Werden diese vor der Beschichtung noch plasma-nitriert, so wird die Verschleißbeständigkeit sogar nochmals deutlich erhöht, da die abgeschiedene Hartstoffschicht eine bessere Stützwirkung erfährt.

Allerdings gestaltet sich eine solch kombinierte Behandlungsweise als sehr zeit- und kostenintensiv, und ist mit erheblichen Investitionskosten verbunden. Um beispielsweise ein massives Umformwerkzeug 20 µm tief zu nitrieren und anschließend mit 3 µm CrN (Chromnitrid) zu beschichten, musste das Werkzeug bisher in 2 verschiedenen Anlagen insgesamt ca. 30 Stunden behandelt werden.

Mit dem von PVT entwickelten Hybrid PP-Prozess, welcher für die Kombination von Puls-Plasma-Nitrieren mit anschließender PVD – Hartstoffbeschichtung steht, gelingt es, dies in einem durchgehenden Prozess in einer Anlage in 12 Stunden zu absolvieren.

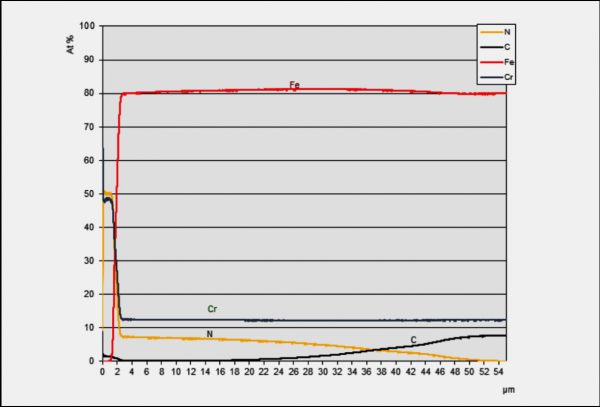

In obenstehender Abbildung ist in einer GDOES*-Analyse ein Tiefenprofil einer Hybrid PP-behandelten Probe zu sehen, d.h. an der Oberfläche ist im Tiefenprofil eine ca. 3 µm dicke CrN-Schicht zu finden und nachfolgend eine Nitrierzone, welche durch einen nach ca. 20 – 25 µm Tiefe zu Null abfallenden Stickstoffgehalt gekennzeichnet ist.

Während der Grundwerkstoff eine Härte von HV 700 aufweist, erhöht sich die Oberflächenhärte durch das Puls-Plasma-Nitrieren auf HV 1200, um dann mit einer Härte von HV 2000 für die CrN-Schicht abzuschließen.

Mit diesem Prozess, welcher zum Beispiel in der Anlage xPro–L4 Hybrid PP (siehe Abbildung Startseite) durchgeführt werden kann, lassen sich somit die Behandlungszeiten für hochbeanspruchte Werkzeuge erheblich verkürzen, die Produktivität signifikant erhöhen und dies bei deutlich geringeren Investitionskosten.

* GDOES = Glow Discharge Optical Emission Spectroscopy

17.06.2019

Die neue xPro4R – HiPIMS V+ trifft auf Rotatables

Technologie für superglatte, ultradichte Hochleistungshartstoffschichten.

Die Entwicklung superglatter, ultradichter Hartstoffschichten war das Ziel der Entwicklung des neuen Hochleistungsbeschichtungssystems xPro4R. Basierend auf der fortschrittlichsten, mittlerweile industriell weitverbreitet eingesetzten HiPIMS V+ Technologie von N4E* und dem Einsatz von rotierenden Magnetron-Sputterkathoden (Rotatables) von GENCOA** wurde dieses System für die Abscheidung höchstwertiger Hartstoffschichten wie AlTiN, AlCrN, AlTiCrSiN und vieler anderer entwickelt.

Die HiPIMS V+ (HiPIMS + Positives Pulsen) Technologie, welche derzeit als eine der weitentwickeltesten HiPIMS – Technologien angesehen wird, erlaubt die exakte Kontrolle der Menge und der Energie der Ionen, welche das Substrat bombardieren.

Dies ist der wichtigste und bedeutendste Mechanismus um Schichten abzuscheiden, welche je nach Einsatzzweck optimale Eigenschaften hinsichtlich der Kristallinität, der Dichte, der Glätte und des Eigenspannungszustandes aufweisen. Darüber hinaus ermöglicht HiPIMS V+ deutlich höhere Beschichtungsraten als das konventionelle HiPIMS Verfahren.

Der Einsatz von Rotatables unterstützt die Erzielung höherer Beschichtungsraten für die Wirtschaftlichkeit des Beschichtungsverfahrens, verringert die Targetvergiftung und ermöglicht den Langzeiteinsatz der Targetmaterialien ohne Wechsel bei extrem hoher Targetausnutzung. Einer der bedeutendsten Vorteile von Rotatables sind jedoch die konstanten Sputterbedingungen während der Lebensdauer eines Targets im Gegensatz zum Einsatz von planaren Targets, welche durch die Entstehung eines Sputtergrabens ständig nachjustiert werden müssen.

Im Übrigen lassen sich Rotatables mit deutlich höheren Energiedichten als Planar-Magnetrons betreiben, was die Wirtschaftlichkeit des Verfahrens deutlich erhöht.

In der xPro4R Beschichtungsanlage wurden HiPIMS V+ und Rotatables kombiniert um bei einem Plasmavolumen von 520 mm Durchmesser und einer Höhe von 800 mm wirtschaftliche Bedingungen zu schaffen, superglatte, ultradichte Hochleistungshartstoffschichten auf eine Vielzahl von Schneid-, Umform- und Spritzgusswerkzeugen, Bauteilen und Konsumgüter abzuscheiden.

PVT hat mit diversen Vorträgen und Austellungen im internationalen und nationalen Bereich, so unter anderem auf der SVC – TECHCON 2019 in Los Angeles, der ICMCTF 2019 in San Diego, der HiPIMS – Konferenz in Braunschweig und dem SAVTI Meeting in Shenzhen mit der Präsentation der xPro4R (technisches Datenblatt) und deren Markteinführung begonnen.

* N4E Nano4Energy, Madrid, Spanien

** GENCOA, Liverpool, Großbritannien

25.04.2018

Markteinführung der xPro4C

Vorstellung unseres neuesten Hochleistungsprodukts auf der ICMCTF Konferenz.

Mit einem Vortrag, betitelt “Functional DLC by HiPIMS V+ and pulsed-dc magnetron sputtering in an industrial coating system” am 25. April, 2018, anlässlich der ICMCTF 2018 Konferenz in San Diego, CA, USA, starten wir die Markteinführung unsers neuesten Produkts, des xPro4C DLC (Diamantähnlicher Kohlenstoff) Beschichtungssystems (siehe Spezifikation unter Downloads).

DLC Schichten finden aufgrund ihrer guten Verschleiß-, Erosions- und Korrosionseigenschaften, aber insbesondere wegen ihrer hervorragenden tribologischen Eigenschaften, d.h. wegen ihres äußerst geringen Reibbeiwerts, eine weitverbreitete Anwendung.

PVT hat das xPro4C DLC Beschichtungssystem in Kooperation mit Nano4Energy SL (N4E), Madrid, Spanien, entwickelt und nutzt dabei N4E’s eigene HiPIMS V+ (Positives Pulsen) Technologie, welche derzeit als eine der weitentwickeltesten HiPIMS – Technologien angesehen wird.

Diese Art des Magnetron-Sputterns in Kombination mit GENCOA Ltd.‘s Technologie variabler Magnetfeldeinstellungen (VT-ER) erlaubt die exakte Kontrolle der Menge und der Energie der Ionen, welche das Substrat bombardieren.

Dies ist der wichtigste und bedeutendste Mechanismus um Schichten abzuscheiden, welche je nach Einsatzzweck optimale Eigenschaften hinsichtlich der Kristallinität, der Dichte, der Glätte und des Eigenspannungszustandes aufweisen.

Das xPro4C DLC Beschichtungssystem wurde speziell für die Abscheidung von DLC Hochleistungsschichten wie a-C, a-C:H, ta-C und a-C:Me und v.a.m.

Solche Schichten werden in Kombination von HiPIMS V+ und gepulstem DC Magnetron-Sputtering auf eine Vielzahl von Schneid-, Umform- und Spritzgusswerkzeugen, Bauteilen und Konsumgüter wegen ihrer herausragenden tribologischen Eigenschaften, d.h. äußerst geringem Reibbeiwert, bei gleichzeitig hoher Verschleißbeständigkeit abgeschieden.

Darüber hinaus ermöglicht das xPro4C Beschichtungssystem auch die Abscheidung von Hochleistungsverschleißschutzschichten, wie z.B. AlCrSiN, AlTiSiN, AlCrN, AlTiN, CrN, TiC,N, TiN und vieler anderer mit extrem glatter Oberflächenstruktur.

Das xPro4C Beschichtungssystem ist außerdem aufgrund seiner extremen Flexibilität und ökonomischen Größe auch eine hervorragende R&D-Anlage.

29.12.2017

2017 – ein Jahr großer Herausforderungen

Auslieferung von kompletten Turnkey-Beschichtungszentren – Teilnahme als Aussteller an über 20 Ausstellungen und Messen.

Auslieferungen und Installationen von kompletten Turnkey-Beschichtungszentren. Teilnahme als Aussteller an mehr als 20 Ausstellungen und Messen in den verschiedensten Ländern: IMTEX in Indien, EMO in Hannover und DMC in Shanghai, um nur einige nennen.

Vier Ereignisse verdienen jedoch eine besondere Erwähnung:

1. xxL6.5 – das Schwergewicht

Die größte jemals von PVT gebaute Anlage ist nunmehr 12 Monate in China zuverlässig und ohne Zwischenfälle in Betrieb.

Die Eckdaten zur Erinnerung:

• Gesamthöhe der Anlage: 4.200mm

• Beschichtungskammer für Teile bis 3.000mm Beschichtungslänge

• ausgelegt für Substrate mit bis zu 450 mm Durchmesser

• ausgelegt für Substrate bis zu 3.000kg Gewicht

Wie unser Kunde zufrieden berichtet, konnte er aufgrund der hauseigenen Beschichtungseinrichtung seinen Umsatz deutlich steigern und Marktanteile hinzugewinnen.

PVT wird diesen Geschäftspartner auch weiterhin eng begleiten.

2. Ein neuer Standort – PVT Qingdao

ANachdem PVT Deutschland 2016 in Linyi die Anteile der PVT Shandong zu 100% übernommen hatte, wurde das Unternehmen nach Qingdao umgesiedelt.

Die neue Adresse ist der „Sino-German Ecopark Qingdao“ (siehe Fotos), ein prosperierender Industriepark mit mittlerweile vielen deutschen Industrieansiedlungen.

Bekanntheit erlangte der „Sino-German Ecopark Qingdao“ auch aufgrund der Vereinbarung des FC Bayern München, dort eine Fußballschule zu etablieren. Im Beratergremium des Industrieparks finden sich unter anderem Persönlichkeiten wie Herr Klaus Schlappner, Fußballurgestein und ehemaliger Nationalcoach der chinesischen Fußballauswahl.

Nachdem PVT Qingdao den Betrieb aufgenommen hat, wurde der Maschinenpark

um eine sehr leistungsfähige Puls-Plasma-Nitrieranlage erweitert. Die Doppelkammer-Anlage verfügt über Behandlungskammern mit effektivem

Durchmesser von 1.000 mm und Nutzhöhen von 1.700 mm.

Zu Beginn des Jahres 2018, also nach dem „Chinese New Year“, wird die Beschichtungskapazität um weitere 200% erhöht werden.

3. CLS-Technologie

PVT erhielt zu Beginn des Jahres den Auftrag, ein hochproduktives Batch-Beschichtungssystem für die Abscheidung von optisch dichten, hochreflektierenden Metallschichten (CLS-Technologie) zu entwickeln.

Diese Schichten sollen auf vorlackierte, voluminöse Automobilbauteile abgeschieden werden.

Die Innenabmessungen der Beschichtungskammer weisen einen Durchmesser von 1,8 m und eine Höhe von 1,2 m auf. PVT ist es gelungen die kundenseitig vorgegebenen Zykluszeiten inkl. Be- und Entladung von 12 Minuten auf 9 Minuten zu reduzieren, eine Reduzierung um 25% – sehr zur Freude des Kunden.

Nach einer erfolgreichen Produktionssimulation wurde das Beschichtungssystem zu seinem Bestimmungsort nach China auf die Reise geschickt.

4. HiPIMS und Sputtern diamantähnlicher Kohlenstoffschichten (DLC)

Mitte des Jahres wurde bei PVT die Entscheidung getroffen, das erste eigene, industrielle HiPIMS/Magnetronsputtering – System zu entwickeln.

Sehr erfolgreiche Prozessvalidierungen im Vorfeld bildeten die solide Basis für diesen Entschluss. Die Produkteinführung wird voraussichtlich bereits im Frühjahr 2018 erfolgen.

PVT ist damit weltweit das einzige Unternehmen, welches erfolgreich für all seine Prozesse (Lichtbogenverdampfen, Magnetronsputtern und HiPIMS) großflächig-rechteckige Quellen zur Abscheidung von Hartstoffschichten einsetzt. Die Einsatzgebiete dieser Anlagen sind überall dort zu sehen, wo verschleiß-, erosions- und korrosionsbeständige sowie tribologische (reibungsarme) Hightech-Schichten für Schneid- und Umformwerkzeuge sowie Komponenten und Verschleißteile benötigt werden.

PVT wird Sie auf dem Laufenden halten.

Bei Fragen zu unseren Produkten und Prozessen können Sie uns gerne kontaktieren.

07.10.2016

4,2 m hoch, 3.000 kg schwer – XXL-Anlage auf dem Weg nach China

PVT bringt Großprojekt für chinesischen Kunden erfolgreich zum Abschluss.

Nach 8 Monaten Entwicklungs- und Bauzeit war es soweit: eine der weltweit größten PVD-Hartstoffbeschichtungsanlagen – die PVT „xxL6.5“ – wurde im Juni 2016 erstmals in Betrieb genommen. Termingerecht, vier Wochen später, konnte die funktionstüchtige Anlage dem Auftraggeber „EST TOOL Co., Ltd.“ (VR China) vor Ort in Bensheim präsentiert werden. Eine Woche umfangreichen Testens durch den Kunden folgte: die Vorabnahme war zu bestehen, was mit Bravour gelang.

Danach galt es, die „xxL6.5“ für den Versand nach China wieder sorgfältig zu demontieren. Zusammen mit einer Ein-Kammer-Reinigungsanlage der Firma NOVATEC (Italien), wurden alle Komponenten aufwändig verpackt und in drei große 40-Fuß-„HighCube“-Container geladen. Mitte September schließlich konnte das PVT-Team diese nach Shanghai auf Reisen schicken, wo sie noch vor Ende Oktober anlanden werden.

Die Vakuumbeschichtungsanlage „xxL6.5“ erlaubt die Beschichtung von Räumwerkzeugen mit einem Durchmesser bis 450 mm, einer Länge bis 3.000 mm und einem Gewicht bis 3.000 kg!

Dabei kann der Anwender – je nach Anforderung – verschiedenste Schichten abscheiden, beispielsweise TiN, TiC,N, AlTiN, AlCrN, AlCrTiSiN und andere.

Die Inbetriebnahme der Beschichtungsanlage, beim größten chinesischen Hersteller für Räumwerkzeuge, mit Sitz in Haiyan (Zhejiang Provinz; VR China), ist für November geplant. Wie gewohnt wird das PVT-Team dem Unternehmen „EST TOOL Co., Ltd.“ auch im Anschluss daran – während des Einsatzes der „xxL6.5“ oder auch im Wartungsfall – mit seinem Ingenieurs-Know-How zur Seite stehen.

27.05.2016

PVT zeigt weltweit Präsenz

Messe-Aktivitäten im Frühjahr erstrecken sich über drei Kontinente.

„GrindTec“ in Augsburg (Deutschland), „ICMCTF“ in San Diego (USA), „SVC TechCon“ in Indianapolis (USA) und „CCMT“ in Shanghai (VR China) – traditionell führen die ersten Monate des Jahres das PVT-Team als Aussteller auf eine Vielzahl von Messen. Und wenngleich die Veranstaltungen inhaltlich bisweilen auf unterschiedliche Branchen ausgerichtet sind: mit seinem umfassenden Knowhow zum Thema Oberflächen von Werkstoffen und deren Optimierung durch Hochleistungs-PVD-Beschichtungen ist das mittelständische Unternehmen stets ein gefragter Gesprächspartner.

Erfreulich zu sehen dabei: auch wenn die genannten Ausstellungen und Konferenzen bereits seit vielen Jahren ein fester, wiederkehrender Bestandteil im Terminkalender von Dr.-Ing. Herbert M. Gabriel (Geschäftsführer PVT) sind, „… trotzdem entstehen immer wieder neue Kontakte zu Fachbesuchern, die unser Unternehmen und unsere Produkte bisher nicht kennen. Alleine das ist bereits Motivation genug, die Strategie der zahlreichen Messeteilnahmen beizubehalten.“ Eine Erkenntnis, die vor allem für den asiatischen Markt gilt und sich auf der „CCMT“ (China CNC Machine Tool Fair) in Shanghai – wo das oben gezeigte Foto entstand – erneut bestätigt hat.

Doch nicht nur um der Akquise willen legt man in Bensheim wert auf die regelmäßige internationale Präsenz. Kontinuität und Zuverlässigkeit sind im Geschäft mit Anlagenbau und Lohnbeschichtung entscheidende Erfolgskomponenten. Zu wissen, dass ein ausländischer Partner regelmäßig auf einer Messe als Aussteller anzutreffen ist, trägt dazu bei, Vertrauen in eine Geschäftsbeziehung zu behalten und auszubauen. Besonders deutlich wurde dies erneut auf der „ICMCTF“ (International Conference on Metallurgical Coatings and Thin Films) in den USA – stets ein wichtiger Treffpunkt für PVT mit vielen regional ansässigen Lieferanten.

Bis zum Herbst wird nun das Hauptaugenmerk auf den chinesischen Markt gelegt werden. Einen Überblick über die dort anstehenden Termine, die PVT wahrnehmen wird, bietet unser Messekalender. Wir freuen uns auf Ihren Besuch!

23.05.2016

Trennung vollzogen!

PVT Plasma und Vakuum Technik GmbH beendet Geschäftsbeziehung zu PVT Coating Changzhou Co., Ltd.

Seit Mai 2016 ist es vollzogen: die Bensheimer PVT GmbH ist nicht länger Anteilseigner an dem chinesischen Unternehmen PVT Coating Changzhou Co., Ltd.

Trotz intensiver Bemühungen um einen weiteren gemeinsamen Weg, haben unterschiedliche Auffassungen der beiden ehemaligen Partner hinsichtlich der weiteren geschäftlichen Entwicklung eine Auflösung der Geschäftsbeziehung unumgänglich gemacht. Zwar ist es vertraglich vereinbart worden, dass der chinesische Beschichtungsdienstleister noch bis Ende des Jahres 2016 die Bezeichnung „PVT“ im Firmennamen führen darf. Eine rechtliche Verbindung zu der weltweit agierenden, mittelständischen PVT Plasma und Vakuum Technik GmbH besteht jedoch nicht mehr.

Unabhängig von dieser Entwicklung wird die PVT GmbH Ihren Verpflichtungen aus existierenden, vormals gemeinsamen Kundenbeziehungen (bezogen auf Service- und Wartungsdienstleistungen) zuverlässig gerecht werden und dort weiterhin als Ansprechpartner zur Verfügung stehen. Zugleich wird das Unternehmen aber auch – der neuen Situation entsprechend – sich bietende Gelegenheiten nutzen, den Markt der PVD-Beschichtungstechnologie in der chinesischen Provinz Jiangsu nach eigenen Vorstellungen weiter zu entwickeln.

Mit viel Schwung ist PVT in das Jahr 2016 gestartet. Vom 21.-26.01.2016 stand die Teilnahme als Aussteller auf der IMTEX in Bangalore auf dem Programm. Die Entscheidung hierzu wurde vergleichsweise kurzfristig Ende letzten Jahres getroffen. Doch es hat sich gezeigt: es war der richtige Entschluss gewesen. An fünf Messetagen wurden mit ansässigen Herstellern und Zulieferern zahlreiche interessante Kontakte geknüpft, technologisch anspruchsvolle Diskussionen geführt und potentielle Projekte diskutiert. Aber nicht nur das indische Publikum sorgte für reges Treiben am Stand von PVT. Auch viele bekannte Gesichter konnten begrüßt werden. So ließen es sich die europäischen Marktbegleiter nicht nehmen, vorbei zu schauen, um sich über die internationalen Aktivitäten des mittelständischen Unternehmens aus Bensheim zu informieren.

Zwar verfestigte sich in Bangalore der bereits bestehende Eindruck, dass Indien voraussichtlich nicht der Absatzmarkt Nummer 1 für PVD-Beschichtungsanlagen werden wird. Das Interesse an Beschichtungsdienstleistungen jedoch war ungleich höher. Dies klang aus der Vielzahl der geführten Gespräche immer wieder heraus. Anlass genug für PVT, die Gründung eines Beschichtungszentrums in der Provinz Maharastra in Erwägung zu ziehen. „Wir werden diese Option sehr genau prüfen“, so Dr.-Ing. Herbert M. Gabriel, Geschäftsführer PVT. „Bis Ende dieses Jahres wollen wir alle nötigen Informationen beisammen haben, um dann zu entscheiden, ob eine solch umfassende Investition auf dem Subkontinent in unsere Unternehmensziele einzahlt.“

In der Tat bietet das politische und gesellschaftliche Umfeld in Indien seit einiger Zeit deutlich günstigere Voraussetzungen für ein wirtschaftliches Engagement als noch vor einigen Jahren. Und so fand das PVT-Team anhand der Messeteilnahme die Aussagen des deutschen Auswärtigen Amtes bestätigt. Danach lassen sich – als Ergebnis der Bemühungen der 2014 gewählten, neuen indischen Regierung – eine signifikant gesunkene Inflation, ein klares Bekenntnis zur Marktwirtschaft und verbesserte Investitionsbedingungen für ausländische Unternehmen feststellen. Ermutigende Signale also, wenngleich die Herausforderungen, die dabei gemeistert werden müssen, nicht zu unterschätzen sind. Es gilt, sich auf eine Kultur einzulassen, die sich – traditionsbedingt – auch in wirtschaftsrelevanten Bereichen umfassend von westlichen Vorgehensweisen und Gewohnheiten unterscheidet. Dies erfordert ein Umdenken in vielen Entwicklungsprozessen sowie einen langen Atem. Doch solchen Anforderungen sieht man hier gelassen entgegen: sechs Beschichtungszentren in China belegen eindrucksvoll, dass das PVT-Team nicht nur Hightech beherrscht, sondern auch über interkulturelle Kompetenz verfügt.

Die nächste Geschäftsreise nach Indien ist bereits geplant …

11.11.2015

EMO 2015 in Mailand – PVT war dabei

Bensheimer Unternehmen präsentiert Innovationen auf internationaler Leitmesse der Metallbearbeitung.

Das Branchen-Highlight des Jahres 2015 liegt hinter uns: die EMO (Exposition Mondiale de la Machine Outil) – internationale Leitmesse der Metallbearbeitung. Vom 05.-10. Oktober stand in Mailand die Welt der Werkzeuge im Mittelpunkt des Geschehens und zog die Aufmerksamkeit von Ausstellern und Fachbesuchern auf sich.

Natürlich durfte PVT in diesem Kreis nicht fehlen und präsentierte dort seine aktuellen Innovationen. Bereits von weitem erkennbar: die neue „Corporate Identity”. Ein neues Logo, neue Unternehmensfarben, neues Anlagen-Design, und ein neues Messestandkonzept weckten das Interesse des Fachpublikums.

Entscheidender für inhaltliche Gespräche und Verhandlungen stellten jedoch die technischen Fortschritte dar, die Dr.-Ing. Herbert M. Gabriel (Geschäftsführer PVT) Kunden und Interessenten vorstellen konnte. Zentrales Thema waren Entwicklungen zur Optimierung von Lichtbogen-Verdampfungs-Prozessen und daraus resultierende Vorteile für die Betreiber von PVT-Anlagen:

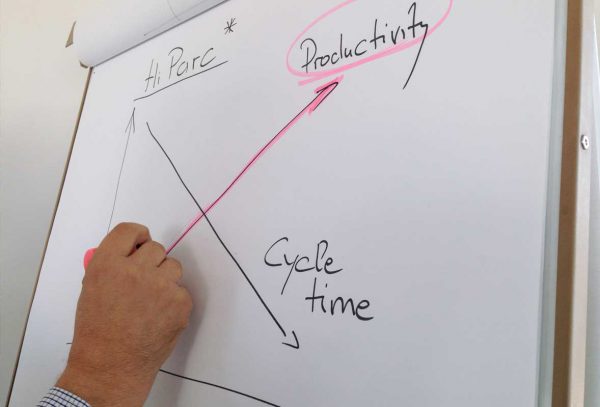

- Einsatz der neuen Technologien PDA* und HiParc**

- Reduzierung der Beschichtungszeit um mehr als 50%

- Erhöhung der Produktivität der Beschichtungsanlagen um 85% (z.B. Reduzierung der Zykluszeit für die Abscheidung von 3 µm AlTiN von 6,5 Stunden auf 3,5 Stunden)

- Erhöhung der Target-Ausnutzung auf bis zu 70%

Mit hohen Erwartungen kam das PVT-Team nach Italien – es hat sich gelohnt: eine Vielzahl potentieller Kunden, aus Ländern rund um den Erdball, stellte hoch-qualifizierte Anfragen. In mehreren Gesprächen wurden konkrete Projekte diskutiert, die nun in der Messenachbereitung zum Abschluss gebracht werden.

Zwar entsprach der Publikumsverkehr bei weitem nicht den Zahlen, die der Messeveranstalter im Vorfeld in Aussicht gestellt hatte (eine Wahrnehmung, die von vielen anderen Ausstellern bestätigt worden ist). Die Qualität der geführten Gespräche sind jedoch Anlass, dass wir bereits heute einer Teilnahme an der EMO 2017 – vom 18. bis 23. September 2017 in Hannover – mit Vorfreude entgegenblicken.

Wer solange nicht warten will, kann PVT bis dahin auf vielen weiteren Veranstaltungen weltweit live erleben. Der Messekalender auf unserem Internetauftritt zeigt wann und wo.

* HiParc = High Power Pulsed Arc

** PDA = Plasma Diffused Arc

19.10.2015

Messeauftritt in neuem Design

Neu gestalteter Messestand erfährt viel Lob auf der EMO 2015.

„Ausnahmslos positive Resonanz!“ – so lautet das Fazit von Dr. Herbert Gabriel (Geschäftsführer PVT) – „Das neue Messestand-Konzept hat seine Bewährungsprobe auf der EMO 2015 mit Bravour bestanden.“

Ein erfreulicher Abschluss einer intensiven Entwicklungsphase, galt es doch vieles zu bedenken im Vorfeld der wichtigsten Maschinenbau-Messe Europas: Wie wird die neue Generation der PVT-Beschichtungsanlagen am besten präsentiert? Soll wieder ein Messestand aus Systemelementen die Basis bilden, oder doch ein individueller Aufbau entwickelt werden? In welcher Form lässt sich das neue Corporate Design optimal auf den Messestand übertragen? Und wichtig vor allem: Wie gelingt es, die Aufmerksamkeit des internationalen Publikums zu gewinnen?

Die Antworten darauf gab der PVT-Messeauftritt in Mailand. Basierend auf den neuen Unternehmensfarben, erwartete die Betrachter ein edler, anthrazit und schwarz gehaltener Basis-Aufbau, kombiniert mit leuchtend gelben Akzentflächen. Eine ansprechende Theke im Vordergrund lud zum entspannten Gespräch ein, dahinter liegende Besprechungstische ermöglichten konzentrierte Projektdiskussionen. Das eigentliche „Highlight“ jedoch war eine optisch durchgehende Präsentationsfläche mit großformatigen, hinterleuchteten Foto-Plakaten. Darauf zu sehen: die neue xPro-Serie, Hightech-Beschichtungsanlagen von PVT. Ein „eye catcher“, der die Blicke nahezu aller Passanten auf sich zog. Schließlich, weithin sichtbar darüber positioniert: das gestalterisch überarbeitete Unternehmenslogo.

„Zurückhaltend und bestechend elegant“ wurde diese Art der Präsentation von Messebesuchern gelobt. Professionell umgesetzt von einem kompetenten Partner, der Messebau-Agentur „LANIMA lo studio“ (www.lanima.de), gibt dieses Gestaltungs- und Farbkonzept nun die Richtung für alle weiteren weltweiten Messeauftritte vor. Die nächste Gelegenheit PVT live im neuen Design als Messeteilnehmer in Europa zu erleben, wird die GRINDTEC in Augsburg sein (16.-19.03.2016). Das PVT-Team freut sich auf ein Wiedersehen im nächsten Frühjahr.

02.10.2015

Premiere auf der EMO 2015

In neuem Corporate Design präsentieren wir die xPro-Serie, die aktuelle Generation unserer Vakuum-Beschichtungsanlagen.

Mailand – Stadt der Mode und des Designs.

Mailand – Stadt der Weltausstellung EXPO 2015.

Aber, Mailand, das bedeutet in diesem Jahr auch: Gastgeber der EMO 2015, der bedeutendsten Werkzeugmaschinenmesse der Welt!

Ist dies nicht der beste Ort für ein erfolgreiches Unternehmen, um im neuen Corporate Design aktuelle Produktinnovationen zu präsentieren?

Wir sind überzeugt davon und laden ein zur Premiere:

Feiern Sie mit uns den Markteintritt der xPro-Serie, unserer neusten Generation von Vakuum-Beschichtungsanlagen.

PVT hat mit den Entwicklungen der PDA*- und HiParc**-Technologien in den letzten Jahren herausragende Fortschritte auf dem Gebiet der Vakuum-Hartstoffbeschichtungen erzielt. Dies gilt für

- die Qualität der funktionalen Werkzeugbeschichtungen

- die Erhöhung der Produktivität der Beschichtungsanlagen

- der Reduzierung der Prozesszeiten und

- die Verbesserung der Targetausnutzung

Doch technisches Knowhow muss auch erleb- und begreifbar gemacht, Fortschritt nach aussen visualisiert und Vertrauen in jenen vermittelt werden. Und so stand nach der EMO 2013 der Entschluss fest: Ergänzend zur technologischen Weiterentwicklung – die uns als fortlaufender Prozess stetig begleitet – erhalten unsere Beschichtungsanlagen ein neues, zukunftsgerichtetes Produktdesign. In Zusammenarbeit mit der Darmstädter Industriedesign-Agentur „formsprache“ (www.formsprache-gestaltung.de) entstanden erste Gestaltungskonzepte. Sowohl intern als auch von unserem weltweiten Kundenkreis wurden diese begeistert aufgenommen. Der Grundstein war gelegt, für eine neue Formensprache der PVT-Beschichtungsanlagen – Motivation und Bestärkung zugleich, auf der EMO 2015 in Mailand eine komplett neu gestaltete Produktfamilie zu präsentieren.

Entstanden ist die xPro-Serie, eine gelungene Kombination aus technischem Fortschritt („interior“) und neuer Anlagengestaltung („exterior“). In Form von progressivem „Edge Design“ symbolisiert sie die kontinuierliche Innovationskraft unseres Unternehmens.

Doch nicht nur das Anlagendesign wurde umfassend erneuert. Nach über 25 Jahren PVT haben wir uns entschlossen, die neue Design-Philosophie auf alle gestalterischen Bereiche unserer Unternehmens-Identität zu übertragen. So wurden Logo, Geschäftsausstattung, Internetauftritt wie auch der aktuelle Messestand in Kooperation mit unserem Designpartner „formsprache“ überarbeitet.

Ziel war es, dem Unternehmen einen komplett neuen „Look“ zu verpassen, ohne dabei jedoch die „Wurzeln“ zu vergessen. So wurde das bisherige PVT-Logo nicht radikal ersetzt, sondern behutsam transformiert: mehrere stilistische Designmerkmale des bisherigen Signets wurden übernommen und auf zeitgemäße, griffige Weise neu interpretiert.

Dies gilt auch für das neue Farbkonzept: Schwarzblau, blaugrau und signalgelb – kennzeichnend für fortwährende Kreativität des Unternehmens und der Menschen, die hier arbeiten. High End PVD-Technologie – heute wie vor 30 Jahren.

Erleben Sie unseren neuen Markenauftritt live.

Wir freuen uns auf Ihren Besuch auf unserem Messestand in Mailand (Halle 7, Stand F 20).

PDA* = Plasma Diffused Arc

HiParc** = High power Pulsed arc

01.10.2015

HiParc* – Lichtbogenverdampfung mit gepulster Hochleistung

PVT reduziert Beschichtungszeiten für Hochleistungsschichten um mehr als 50 %. Targetausnutzung zugleich auf bis zu 70 % erhöht.

Die Lichtbogenverdampfung wird sehr breit eingesetzt, um harte, verschleiß- und erosionsbeständige Schichten auf Schneid-, Umform-, Spritzgusswerkzeuge und Bauteile abzuscheiden.

In Abhängigkeit der Größe der Verdampfungsquelle und anderer Parameter, kommen dabei Ströme in der Größenordnung von 60 bis 200 Ampere zum Einsatz um Materialien, wie z.B.: Ti, AlTi, Cr u.v.a., zu verdampfen. Der Lichtbogen wird dabei durch ein Magnetfeld gesteuert, um dessen Bewegung auf dem Target (Beschichtungsmaterial) zu kontrollieren und einer ungleichmäßigen Beschichtung vorzubauen.

In einem mehr als 2 – jährigen Entwicklungsprogramm hat PVT die HiParc*-Technologie (High power Pulsed arc) entwickelt, mit welcher in Kombination mit der PDA**-Technologie (Plasma Diffused Arc), die aufgespaltenen Lichtbögen bei deutlich höheren Leistungen im pulsierenden Betrieb bei veränderlichen Pulslängen gefahren werden. Die Kombination beider Technologien ermöglicht eine deutlich verbesserte Kontrolle der Arc-Verdampfung, insbesondere im Hinblick auf das unterschiedliche Verdampfungsverhalten höchst komplexer Beschichtungsmaterialien, wie z.B. TiSi, AlTiSi, AlCrSi oder AlCrTiSi, welche heute im Einsatz für die Herstellung von Hochleistungsschutzschichten sind.

Die herausragenden Vorteile der HiParc*-Technologie sind u.a. :

- deutlich kürzere Zykluszeiten

- verbesserte Materialausnutzung

- glattere Schichtoberflächen.

PVT konnte die Beschichtungszeiten für die Hochleistungsschichten um über 50% reduzieren. Anlagenkunden erhalten somit eine 85% höhere Anlagenkapazität durch den Einsatz der HiParc*-Technologie. HiParc* – in Kombination mit der PDA**-Technologie – lässt zudem die Targetausnutzung in Abhängigkeit der Materialzusammensetzung auf nahezu 70% ansteigen.

Zwischenzeitlich hat PVT die HiParc*-Technologie industriell umgesetzt. Mehrere Beschichtungssysteme wurden bereits an Kunden zur Beschichtung eigener Werkzeuge, aber auch an Kunden, welche die Anlagen zu Lohnbeschichtungszwecken einsetzen, erfolgreich ausgeliefert.

* HiParc = High Power Pulsed Arc

** PDA = Plasma Diffused Arc

01.09.2015

20 µm TiN, einlagig

PVT gelingt es, extrem haftfeste 20 µm dicke TiN-Schichten reproduzierbar mit einer Schichtdickenabweichung von maximal ± 0,2 µm aufzutragen.

PVD-Hartstoffschichten sind bekannt für ihre hohe Härte und Verschleißbeständigkeit. Typischerweise werden sie in Schichtdicken von wenigen Mikron (0,5–6 µm) auf Schneid- und Umformwerkzeuge aufgetragen.

Um die Eigenspannungen dieser Schichten zu beherrschen, werden sie größtenteils mehrlagig, nanostrukturiert abgeschieden, um eine Schichtablösung, welche bei einlagigen, dickeren Schichten sehr einfach auftreten kann, zu verhindern. Im Rahmen eines Projektes sollten jedoch industriell einlagige Schichten von 20 µm abgeschieden werden.

Nach kurzer Entwicklungszeit konnte jetzt eine PVT S2-Hartstoff-Beschichtungsanlage ausgeliefert werden, welche die Kundenerfordernisse, nicht zuletzt durch den Einsatz der PDA*-Technologie, vollumfänglich erfüllte.

Extrem haftfeste 20 µm dicke TiN-Schichten können nunmehr reproduzierbar mit einer Schichtdickenabweichung von maximal ± 0,2 µm (± 1% Abweichung bezogen auf die Gesamtschichtdicke) abgeschieden werden.

Aufgrund der Entwicklung einer sehr speziellen, auf die Kundenbauteile angepassten Drehvorrichtung ist es zudem gelungen die Beschichtungszeit von ursprünglich 10,5 Stunden auf knapp unter 3 Stunden zu senken.

*PDA = Plasma Diffused Arc

16.07.2015

Übernahme

PVT ist mit nun insgesamt sechs Beschichtungszentren eines der führenden Unternehmen im Bereich der Hartstoffbeschichtung in China.

Mit Wirkung vom 16. Juli 2015 hat die PVT Plasma und Vakuum Technik GmbH den 72-prozentigen Anteil des Joint-Venture Partners am Beschichtungszentrum in Linyi, in der Provinz Shandong, China, übernommen und ist nunmehr alleiniger Anteilseigner. Die Verträge wurden anlässlich der EASTPO Werkzeugmesse in Shanghai unterzeichnet.

PVT ist mit insgesamt 6 Beschichtungszentren in China eines der führenden Unternehmen im Bereich der Hartstoffbeschichtung von Zerspanungswerkzeugen, Umform- und Spritzgusswerkzeugen und Bauteilen. Mit der Übernahme stärkt PVT seine Marktposition und wird diese gezielt weiter ausbauen. Bereits innerhalb der nächsten Monate soll das Beschichtungszentrum technologisch als auch kapazitiv aufgerüstet werden, um das weitere Wachstum in einem hochinteressanten und dynamisch wachsenden Markt zu gewährleisten.

10.07.2015

4,2 m hoch, 3.000 kg schwer, ein richtiges Schwergewicht

PVT konnte vor wenigen Tagen einen Auftrag für den Bau einer PVD-Hartstoff-Beschichtungsanlage buchen.

PVT konnte vor wenigen Tagen einen Auftrag für den Bau einer PVD-Hartstoff-Beschichtungsanlage buchen, welche mit einer Gesamthöhe von ca. 4,2 m und einer Beschichtungskapazität von bis zu 3.000 kg zu den größten PVD-Hartstoffbeschichtungsanlagen weltweit gehört. Der Lieferung umfasst neben der Beschichtungsanlage auch die Vorreinigung, die Vor- und Nachbehandlung als auch alle apparativen Einrichtungen zur Qualitätssicherung. Die Inbetriebnahme erfolgt Mitte 2016.

20.06.2015

PVT feiert 30-jähriges Firmenjubiläum

2015 feiert die PVT Plasma und Vakuum Technik GmbH ihr 30-jähriges Firmenjubiläum und blickt auf eine sehr erfolgreiche Vergangenheit zurück.

Die Geschichte der PVD-Hartstoffschichten ist ca. 30 Jahre alt und genau so lange ist PVT, eine der Pioniere dieser Technologie, nunmehr im Geschäft. 2015 feiert die PVT Plasma und Vakuum Technik GmbH ihr 30-jähriges Firmenjubiläum und blickt auf eine sehr erfolgreiche Vergangenheit zurück. Von Anfang an hat PVT sich mit der Entwicklung und dem Bau von PVD-Vakuumbeschichtungsanlagen befasst, und entsprechende Prozesse und Beschichtungen zur Verringerung von Verschleiß, Erosion, Korrosion und Reibung, entwickelt.

PVT bewegt sich sehr erfolgreich in den verschiedensten Märkten, sowohl geographisch, d.h. von Nordamerika bis Asien, als auch in den verschiedensten Anwendungsbereichen, d.h. in der Werkzeugindustrie, sowohl zerspanend als auch formgebend, und in der Automobilindustrie, als auch in der Luft- und Raumfahrt. PVT freut sich, anlässlich des 30-jährigen Jubiläums mitteilen zu können, dass vor wenigen Tagen ein Auftrag über die Lieferung einer der größten Hartstoffbeschichtungsanlagen für Zerspanwerkzeuge unterzeichnet wurde. Die Lieferung der Anlage, welche Werkzeuge bis zu 3.000 kg Gewicht beschichten kann, wird bis Mitte 2016 abgeschlossen sein.