Innovative Beschichtungstechnologien

- Umweltfreundlich

- Resourcenschonend

- Effizient

- Produktiv

- Sauber

PVT Plasma und Vakuum Technik GmbH konzentriert die Entwicklungen auf ionen- und plasmagestützte Vakuumbeschichtungsverfahren, insbesondere auf folgende Verfahren:

- PVD (Physical Vapor Deposition),

Lichtbogenverdampfung (Arc-Verdampfung)

Magnetronzerstäubung (Magnetronsputtern) - PECVD (Plasma Enhanced Chemical Vapor Depositen)

Sofern Kundenanforderungen es zur Aufgabe machen, kommen auch Verfahrenskombinationen zum Einsatz, so z.B.

- Galvanotechnik + PVD

- Pulverlackierung + PVD

- Lichtbogenverdampfung + Magnetronzerstäubung

- Plasmanitrieren + PVD

In Summe muss die Anwendung solch kombinierter Verfahren unter Berücksichtigung der Gesamtkosten Vorteile für den Kunden hinsichtlich Standzeit und Lebensdauer der beschichteten Teile erbringen.

PVD

(Physical Vapor Deposition)

PVT gilt als einer der Pioniere der Hartstoffbeschichtung mittels PVD-Verfahren, insbesondere unter Einsatz der großflächigen Lichtbogenverdampfung.

Der Verfahrensablauf gestaltet sich so, dass die zuvor wässrig gereinigten Teile in die Vakuumkammer eingebracht werden. Sodann läuft der vollautomatisierte Beschichtungsprozess mit folgenden Schritten ab:

- Evakuierung der Vakuumkammer

- Aufheizen der zu beschichtenden Teile auf Beschichtungstemperatur

- Sputterätzen, auch Ionen-Ätzen oder Sputtercleaning genannt.

- Metallionen-Ätzen

- Beschichtung

- Abkühlen

Nach dem Belüften der Vakuumkammer können die beschichteten Teile der Kammer entnommen werden. Die Beschichtung selbst erfolgt dadurch, dass das Beschichtungsmaterial mittels Lichtbogenverdampfung oder Magnetronzerstäuben in die Dampfphase überführt oder direkt als Gas in die Vakuumkammer eingebracht wird.

PVD beschreibt eine Reihe von Vakuumbeschichtungsprozessen zur Abscheidung dünner Schichten. Die verschiedenen Methoden werden dabei anhand des Prozesses charakterisiert, in welchem das Beschichtungsmaterial von der festen Phase in die Gasphase überführt wird, bevor sich dann wiederum eine Beschichtung in der festen Phase bildet.

| PDA (Plasma Diffused Arc) | |||||

| HiParc (High Power Pulsed Arc) | |||||

| Hybrid PP | |||||

| Puls Plasma Nitrieren + Lichtbogenverdampfung | |||||

| Magnetronzerstäubung | |||||

| HiPIMS (High Power Impuls Magnetron Sputtering) | |||||

| HiPIMS V+ | |||||

PECVD

(Plasma Enhanced Chemical Vapor Deposition)

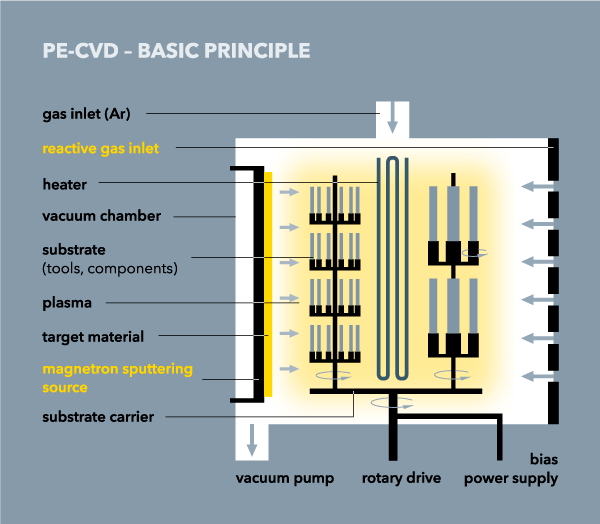

Lichtbogenverdampfung oder Magnetronzerstäubung überführen das Beschichtungsmaterial von der festen in die gasförmige Phase. Als dritte Variante kann auch PECVD eingesetzt werden, wo direkt Gase in die Vakuumkammer eingeleitet werden und dort dann die Beschichtung synthetisiert wird.

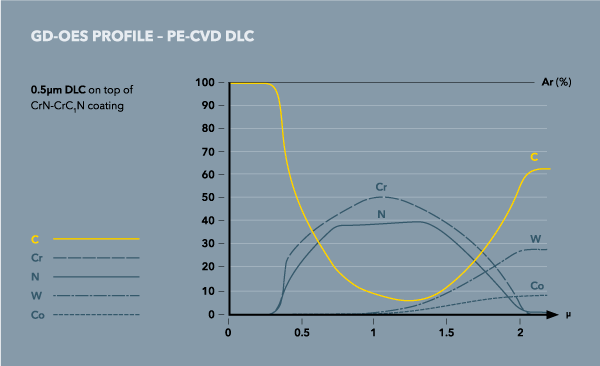

Beim PECVD-Verfahren wird analog dem klassischen CVD (Chemical Vapor Depositen)-Verfahren nur mit Gasen gearbeitet. Während jedoch beim CVD-Verfahren zumeist mit Temperaturen von oberhalb 1000°C beschichtet wird, macht sich das plasma-unterstützte CVD-Verfahren die deutlich niedrigeren Temperaturen im Bereich von 100–600°C zu Nutze. Das Plasma dient dabei als Katalysator für die Reaktion bzw. der Aufspaltung der Reaktivgase, so. z.B. bei der Abscheidung von DLC (Diamond Like Carbon)-Schichten (diamantähnlicher Kohlenstoff) durch Aufspaltung von C2H2 oder CH4.

Auch eine Kombination der Verfahren wie z.B.

- PECVD + Magnetronzerstäubung

- PECVD + Lichtbogenverdampfung

kann eingesetzt werden.

Für die haftfeste Abscheidung von DLC-Schichten wird häufig eine Anbindungsschicht benötigt, indem z.B. eine Cr (Chrom)-Schicht mittels Lichtbogenverdampfung zuvor abgeschieden wird.